Comment choisissez-vous habituellement une extrudeuse ? Non seulement vous devez analyser vos propres besoins, mais vous devez également bien comprendre vos fournisseurs et extrudeurs.

Les entreprises savent de base si elles doivent acheter une extrudeuse à double vis ou une extrudeuse à vis unique avant d'acheter une nouvelle extrudeuse. Quels types de matériaux faut-il produire ? Selon les spécifications du produit, la quantité de matériau utilisée est différente. Vous pouvez vous référer au « Diamètre de la vis et au produit » Taille de spécification », sélectionner le diamètre de la vis, puis sélectionner davantage les spécifications de l'extrudeuse en fonction du diamètre de la vis.

Une fois le type et les spécifications de l’extrudeuse déterminés, la manière de trouver le fabricant de l’équipement est également une question à laquelle il convient de prêter attention. Sans parler des marques étrangères, de nombreuses entreprises d'extrudeuses nationales sont établies depuis longtemps, sont puissantes et possèdent de nombreuses années d'expérience pratique. , vous pouvez choisir parmi plusieurs perspectives telles que la qualité des produits et le service après-vente.

Vitesse de vis

C'est le facteur critique affectant la capacité de production d'une extrudeuse. La vitesse de la vis vise non seulement à augmenter la vitesse d'extrusion et le volume d'extrusion du matériau, mais plus important encore, à permettre à l'extrudeuse d'atteindre un rendement élevé tout en obtenant de bons effets plastifiants.

Dans le passé, le principal moyen d’augmenter le rendement des extrudeuses était d’augmenter le diamètre des vis. Bien que le diamètre de la vis augmente, le matériau extrudé par unité de temps augmentera. Mais une extrudeuse n’est pas un convoyeur à vis. En plus d'extruder des matériaux, la vis extrude, remue et cisaille également le plastique pour le plastifier. En partant du principe que la vitesse de la vis reste inchangée, l'effet de mélange et de cisaillement d'une vis de grand diamètre et d'une grande rainure sur le matériau n'est pas aussi bon que celui d'une vis de petit diamètre.

Par conséquent, les extrudeuses modernes augmentent principalement la capacité de production en augmentant la vitesse de la vis. La vitesse de vis d'une extrudeuse ordinaire est de 60 à 90 tr/min (par minute, la même chose ci-dessous) pour une extrudeuse traditionnelle. Maintenant, il a généralement été augmenté à 100 ~ 120 tr/min. L'extrudeuse à vitesse plus élevée atteint 150 à 180 tr/min.

Si le diamètre de la vis reste inchangé et que la vitesse de la vis augmente, le couple supporté par la vis augmentera. Lorsque le couple atteint un certain niveau, la vis risque de se tordre. Cependant, en améliorant le matériau et le processus de production de la vis, en concevant rationnellement la structure de la vis, en raccourcissant la longueur de la section d'alimentation, en augmentant le débit du matériau et en réduisant la résistance à l'extrusion, le couple peut être réduit et le roulement de la vis la capacité peut être améliorée. Comment concevoir une vis raisonnable et maximiser la vitesse de la vis en partant du principe que la vis peut y résister nécessite que les professionnels l'obtiennent à travers un grand nombre d'expériences.

Structure à vis

La structure de la vis est le principal facteur affectant le rendement de l'extrudeuse. Sans une structure de vis raisonnable, le simple fait d’augmenter la vitesse de la vis pour augmenter le volume d’extrusion viole les lois objectives et ne réussira pas.

La conception de la vis rapide et efficace est basée sur une vitesse de rotation élevée. L'effet plastifiant de ce type de vis sera pire à une faible vitesse de rotation, mais l'effet plastifiant s'améliorera progressivement une fois la vitesse de rotation de la vis augmentée, et l'effet sera obtenu lorsque la vitesse de rotation de conception sera atteinte. À ce stade, une capacité de production élevée et un effet plastifiant qualifié peuvent être obtenus.

Structure du canon

L'amélioration de la structure du fût consiste principalement à améliorer le contrôle de la température de la section d'alimentation et à mettre en place une goulotte d'alimentation. Toute la longueur de cette section d'alimentation indépendante est une chemise d'eau, et des dispositifs de contrôle électroniques avancés sont utilisés pour contrôler la température de la chemise d'eau.

Que la température de la chemise d'eau soit raisonnable est très important pour le fonctionnement stable de l'extrudeuse et une extrusion efficace. Si la température de la chemise d'eau est trop élevée, la matière première se ramollira prématurément et même la surface des particules de matière première fondra, ce qui affaiblira la friction entre la matière première et la paroi interne du baril, réduisant ainsi la poussée d'extrusion. et le volume d'extrusion. Cependant, la température ne peut pas être trop basse. Un canon avec une température trop basse entraînera une résistance à la rotation de la vis trop importante. Lorsque la capacité de charge du moteur est dépassée, cela entraînera des difficultés à démarrer le moteur ou rendra la vitesse instable. Des capteurs avancés et une technologie de contrôle sont utilisés pour surveiller et contrôler la chemise d'eau de l'extrudeuse, contrôlant ainsi automatiquement la température de la chemise d'eau dans la plage des paramètres du processus.

Réducteur

En partant du principe que la structure est la même, le coût de fabrication du réducteur est à peu près proportionnel à sa taille et à son poids globaux. Étant donné que la forme et le poids du réducteur sont importants, cela signifie que beaucoup de matériaux sont consommés lors de la fabrication et que les roulements utilisés sont également relativement gros, ce qui augmente le coût de fabrication.

Pour les extrudeuses ayant le même diamètre de vis, les extrudeuses rapides et efficaces consomment plus d’énergie que les extrudeuses conventionnelles. Il est nécessaire de doubler la puissance du moteur et d’augmenter en conséquence la taille du châssis du réducteur. Mais une vitesse de vis élevée signifie un faible rapport de réduction. Pour les réducteurs de même taille, le module d'engrenage avec un faible rapport de réduction est plus grand que celui avec un grand rapport de réduction, et la capacité portante du réducteur est également augmentée. Par conséquent, l’augmentation du volume et du poids du réducteur n’est pas linéairement proportionnelle à l’augmentation de la puissance du moteur. Si vous utilisez le volume d'extrusion comme dénominateur et le divisez par le poids du réducteur, le nombre sera plus petit pour une extrudeuse rapide et efficace et plus grand pour une extrudeuse ordinaire.

En termes de production unitaire, la puissance du moteur d'une extrudeuse à grande vitesse et à haut rendement est faible et le poids du réducteur est faible, ce qui signifie que le coût de fabrication de la machine par production unitaire d'une extrudeuse à grande vitesse et à haut rendement est inférieur à celui d'une extrudeuse ordinaire.

entraîné par moteur

Pour les extrudeuses ayant le même diamètre de vis, les extrudeuses rapides et efficaces consomment plus d'énergie que les extrudeuses classiques, il est donc nécessaire d'augmenter la puissance du moteur. Une extrudeuse haute vitesse de 65 mm a besoin d'un moteur de 55 kW à 75 kW. Une extrudeuse de 75 mm à grande vitesse a besoin d'un moteur de 90 kW à 100 kW. Une extrudeuse de 90 mm à grande vitesse a besoin d'un moteur de 150 kW à 200 kW. C'est une à deux fois plus grande que la puissance du moteur des extrudeuses ordinaires.

Lors de l'utilisation normale de l'extrudeuse, le système de transmission du moteur et le système de chauffage et de refroidissement fonctionnent toujours. La consommation d'énergie des pièces de transmission telles que les moteurs et les réducteurs représente 77 % de la consommation d'énergie de l'ensemble de la machine ; le chauffage et le refroidissement représentent 22,8 % de la consommation d'énergie d'entrée de l'ensemble de la machine ; l'instrumentation et l'électricité représentent 0,8%.

Les extrudeuses ayant le même diamètre de vis sont équipées de moteurs plus gros, qui semblent consommer plus d'électricité. Cependant, en termes de rendement, les extrudeuses rapides et efficaces sont plus économes en énergie que les extrudeuses conventionnelles. Par exemple, une extrudeuse ordinaire de 90 mm possède un moteur de 75 kW et une capacité de production de 180 kg. Chaque kilogramme de matériau extrudé consomme 0,42 kilowattheure d'électricité. Une extrudeuse 90 rapide et efficace a une capacité de production de 600 kilogrammes et un moteur de 150 kilowatts. Chaque kilogramme de matériau extrudé ne consomme que 0,25 kilowattheure d'électricité. La consommation électrique par unité d'extrusion ne représente que 60 % de la précédente. L'effet d'économie d'énergie est remarquable. Ceci compare uniquement la consommation d'énergie du moteur. Si l'on prend en compte la consommation électrique du chauffage et du ventilateur de l'extrudeuse, la différence de consommation d'énergie sera encore plus grande. Les extrudeuses avec de grands diamètres de vis doivent être équipées de radiateurs plus grands et la zone de dissipation thermique augmente également. Par conséquent, pour deux extrudeuses ayant la même capacité de production, le corps de la nouvelle extrudeuse à grande vitesse et à haut rendement est plus petit et le chauffage consomme moins d'énergie que l'extrudeuse traditionnelle à grande vis, ce qui permet également d'économiser beaucoup d'électricité en chauffage. .

En termes de puissance de chauffage, par rapport aux extrudeuses ordinaires avec le même diamètre de vis, les extrudeuses rapides et efficaces n'augmentent pas la puissance de chauffage en raison de l'augmentation de la capacité de production. Parce que le chauffage de l’extrudeuse consomme de l’électricité, principalement lors de la phase de préchauffage. Au cours d'une production normale, la chaleur de fusion des matériaux est principalement convertie en consommant de l'énergie électrique du moteur. La conductivité du radiateur est très faible et la consommation électrique n'est pas très élevée. grand. Ceci est plus évident dans les extrudeuses à grande vitesse.

Lorsque la technologie des convertisseurs de fréquence n'était pas largement utilisée, les extrudeuses traditionnelles à grand rendement utilisaient généralement des moteurs à courant continu et des contrôleurs de moteur à courant continu. Dans le passé, on pensait généralement que les moteurs à courant continu avaient de meilleures caractéristiques de puissance que les moteurs à courant alternatif, qu'ils avaient une plage de vitesse plus large et qu'ils étaient plus stables lorsqu'ils fonctionnaient à basse vitesse. De plus, les convertisseurs de fréquence haute puissance sont relativement chers, ce qui limite également l'application des convertisseurs de fréquence.

Ces dernières années, la technologie des onduleurs s’est développée rapidement. Les inverseurs de type vectoriel réalisent un contrôle sans capteur de la vitesse et du couple du moteur. Les caractéristiques basse fréquence ont fait de grands progrès et le prix a également baissé relativement rapidement. Par rapport aux contrôleurs de moteur à courant continu, le plus grand avantage des convertisseurs de fréquence est l'économie d'énergie. Cela rend la consommation d'énergie proportionnelle à la charge du moteur. Lorsque la charge est lourde, la consommation d'énergie augmente et lorsque la charge du moteur diminue, la consommation d'énergie est automatiquement réduite. Les avantages en matière d'économie d'énergie dans les applications à long terme sont très significatifs.

Mesures de réduction des vibrations

Les extrudeuses à grande vitesse sont sujettes aux vibrations, et des vibrations excessives sont très nocives pour l'utilisation normale de l'équipement et la durée de vie des pièces de la machine. Par conséquent, plusieurs mesures doivent être prises pour réduire les vibrations de l’extrudeuse afin d’augmenter la durée de vie de l’équipement.

Les parties de l'extrudeuse sujettes aux vibrations sont l'arbre du moteur et l'arbre à grande vitesse du réducteur. L'extrudeuse à grande vitesse doit être équipée d'un moteur et d'un réducteur de haute qualité pour éviter de devenir une source de vibrations dues aux vibrations du rotor du moteur et de l'arbre à grande vitesse du réducteur. La seconde consiste à concevoir un bon système de transmission. Prêter attention à l'amélioration de la rigidité, du poids et de la qualité de tous les aspects du traitement et de l'assemblage du cadre est également une étape importante dans la réduction des vibrations de l'extrudeuse. Une bonne extrudeuse n'a pas besoin d'être fixée avec des boulons d'ancrage lors de son utilisation et il n'y a pas de vibration. Cela dépend de la rigidité et du poids propre du cadre. De plus, le contrôle qualité du traitement et de l’assemblage de chaque composant doit être renforcé. Par exemple, pendant le traitement, contrôlez le parallélisme des plans supérieur et inférieur du cadre, la circularité de la surface de montage du réducteur et le plan du cadre, etc. Lors de l'assemblage, mesurez soigneusement les hauteurs d'arbre du moteur et du réducteur, et préparez strictement les patins du réducteur pour rendre l'arbre du moteur et l'arbre d'entrée du réducteur concentriques. Et rendez la surface d'installation du réducteur perpendiculaire au plan du cadre.

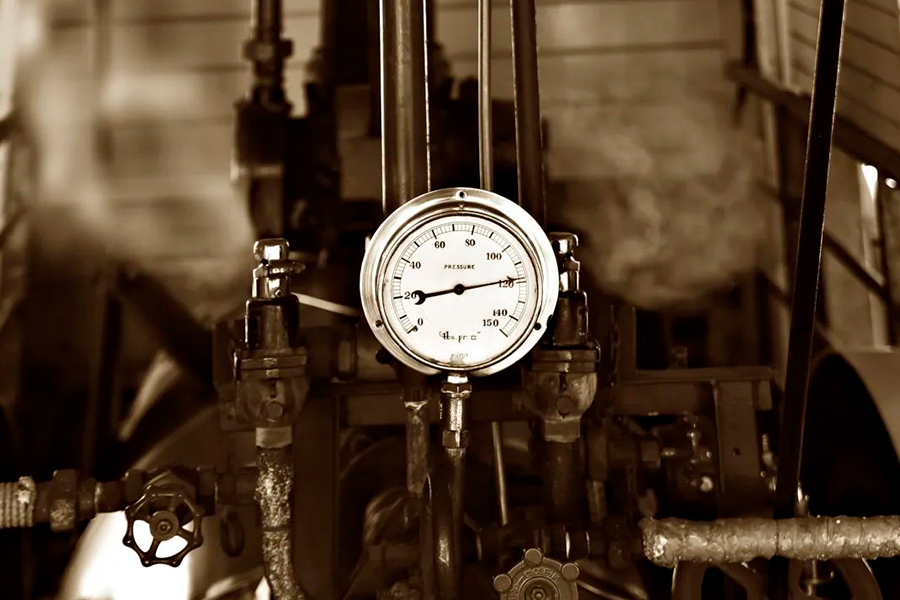

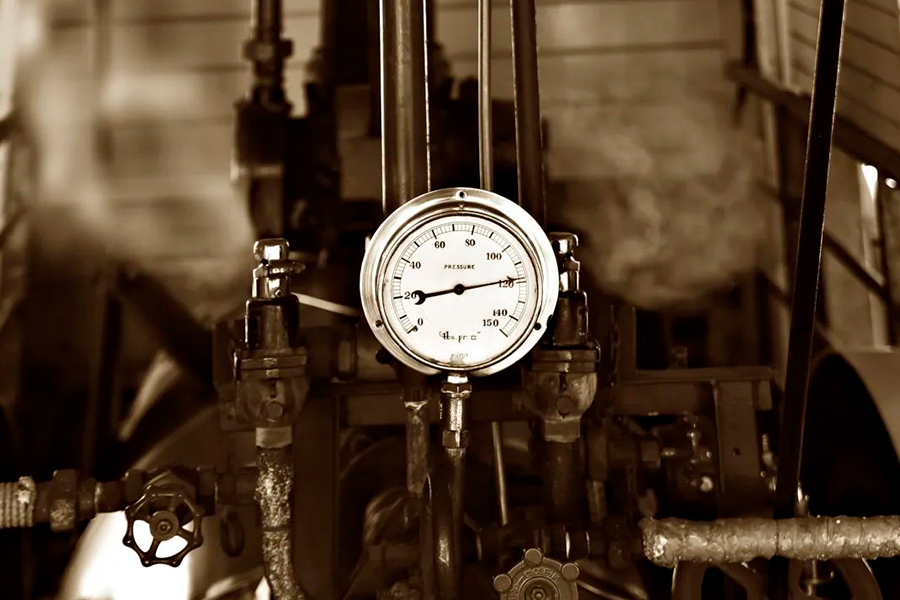

Instrumentation

L'opération de production par extrusion est une boîte noire et la situation à l'intérieur n'est pas du tout visible. Cela ne peut être reflété que par les instruments et les compteurs. Par conséquent, des instruments précis, intelligents et faciles à utiliser nous permettront de mieux comprendre ses conditions internes, afin que la production puisse obtenir des résultats plus rapides et meilleurs.