Ligne de production de pelletisation de plastique d'ingénierie Connaissance de l'industrie

Comment le Ligne de production de pelletisation de plastique d'ingénierie réaliser une coloration et une modification efficaces des polymères ?

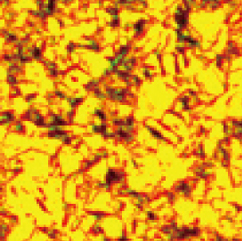

Le processus permettant d'obtenir une coloration et une modification efficaces des polymères dans la chaîne de production de granulation de plastiques techniques nécessite la sélection de pigments et d'additifs adaptés au substrat polymère. Ces pigments doivent avoir une bonne dispersibilité, une bonne résistance aux intempéries et une bonne stabilité pour garantir que la couleur reste constante pendant le traitement et l'utilisation. En même temps, ajoutez des quantités appropriées de dispersants, d'agents mouillants et d'autres additifs selon les besoins pour améliorer l'effet de dispersion du pigment dans le polymère. Grâce à des essais répétés et à l'ajustement du rapport de formule, le meilleur rapport pigment/substrat polymère est trouvé. Si nécessaire, des méthodes telles que le mélange de mélanges maîtres, le partage de pigments en poudre et de mélanges maîtres et la combinaison de couleurs de plusieurs pigments peuvent être utilisées pour obtenir l'effet de coloration idéal.

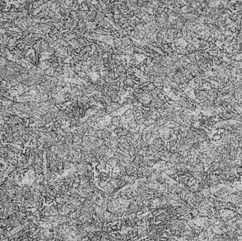

Avant que le pigment et le substrat polymère ne soient introduits dans la chaîne de production de granulation, une opération de pré-mélange est généralement requise. Cette étape permet de disperser initialement les particules de pigment et de réduire les irrégularités de couleur lors du traitement ultérieur. L’extrudeuse bivis est un équipement clé pour obtenir une coloration efficace des polymères. Sa structure de vis unique et ses éléments de mélange peuvent générer de fortes forces de cisaillement et de traction pour disperser et mélanger complètement les particules de pigment dans le polymère fondu. L'effet de mélange peut être encore optimisé en ajustant des paramètres tels que la vitesse de la vis et la température.

La conception des vis de l’extrudeuse à double vis est importante pour l’effet colorant. L'utilisation de vis barrière/mélangeuse peut améliorer l'effet de mélange et améliorer l'uniformité de la dispersion des pigments dans le polymère. L'ajout de mélangeurs statiques à certaines parties de l'extrudeuse peut encore améliorer l'effet de mélange. Les mélangeurs statiques, grâce à leur conception unique de canal d'écoulement, permettent à la matière fondue d'être divisée, réorganisée et remélangée plusieurs fois au cours du processus d'écoulement, obtenant ainsi une coloration plus uniforme.

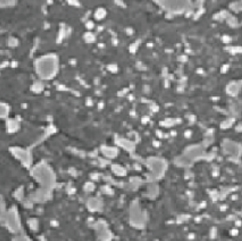

Pendant le processus de moulage par extrusion, un contrôle précis de la température du fût et du moule est important pour l’effet colorant. Une température trop élevée peut provoquer la décomposition ou la décoloration du pigment, tandis qu'une température trop basse peut affecter la dispersion du pigment. Dans le moulage par injection, un ajustement approprié de la vitesse d'injection peut améliorer la fluidité et l'effet de mélange de la masse fondue, améliorant ainsi l'uniformité de la coloration. Le réglage de la contre-pression affectera également l’effet de mélange et l’uniformité de la coloration de la masse fondue. Augmenter correctement la contre-pression peut améliorer la force de cisaillement et l'effet de mélange de la matière fondue, mais une contre-pression trop élevée peut provoquer une surchauffe de la matière fondue ou augmenter l'usure de l'équipement.

Le plastique fondu extrudé subit des étapes de traitement ultérieures telles que le refroidissement, la granulation et le séchage pour finalement obtenir des particules de plastique avec une coloration uniforme. Au cours de ces étapes, des conditions telles que la température et l’humidité doivent être strictement contrôlées pour éviter des problèmes tels que le changement de couleur ou l’adhésion des particules.

La ligne de production de granulation de plastique technique permet une modification efficace de la coloration des polymères grâce aux effets complets d'une conception précise de la formule, du contrôle de l'uniformité du mélange, de l'optimisation des performances de l'équipement et de l'ajustement des paramètres du processus.