Comment le système de granulation par extrudeuse à vis contrôler le diamètre et la forme des pellets ?

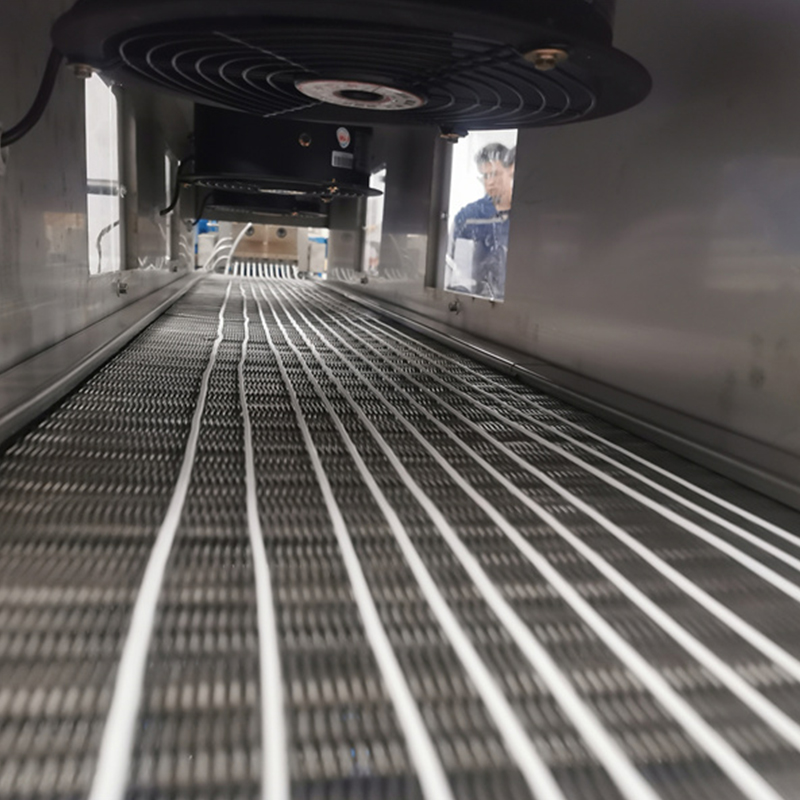

Le diamètre des pellets est principalement déterminé par l’ouverture de la filière installée à l’extrémité de l’extrudeuse. La plaque filière est dotée d'une série de trous uniformément répartis à travers lesquels le matériau est extrudé et découpé en granulés. Par conséquent, en ajustant le diamètre des trous sur la plaque de filière, le diamètre des pellets peut être directement contrôlé. L'augmentation de la vitesse de la vis ou de la vitesse d'alimentation augmentera la vitesse d'extrusion du matériau lorsque l'ouverture de la plaque de filière reste inchangée, ce qui peut provoquer l'étirement des granulés avant la coupe, augmentant ainsi la longueur des granulés, tandis que le diamètre peut rester inchangé ou légèrement. diminuer. Par conséquent, la vitesse d’extrusion doit être ajustée en fonction de la taille cible des granulés. Les granulés peuvent être coupés par coupe au couteau refroidi à l'eau, par coupe au couteau chaud ou par coupe au couteau rotatif. La position, la vitesse et la pression du dispositif de coupe doivent être contrôlées avec précision pour garantir que les pellets sont coupés à la position appropriée afin d'obtenir un diamètre de pellet uniforme.

La géométrie et la configuration de la vis ont une influence importante sur les processus de mélange, de plastification et d'extrusion du matériau. En modifiant la forme du filetage, le pas, la combinaison d'éléments de vis, etc., le modèle d'écoulement et la pression d'extrusion du matériau peuvent être ajustés, affectant ainsi la forme des granulés. Par exemple, l’utilisation d’éléments à vis dotés de capacités de mélange plus fortes peut améliorer l’uniformité du matériau et contribuer à former une forme de particule plus régulière. Bien que la filière contrôle principalement le diamètre des particules, sa forme peut également avoir un certain effet sur la forme finale des particules. Par exemple, l’utilisation d’une forme spéciale du trou peut produire des particules non rondes. Cet effet est généralement faible et doit être coordonné avec d’autres facteurs.

Les caractéristiques physiques et chimiques du matériau peuvent également affecter la forme des particules. Par exemple, les matériaux à haute viscosité peuvent être plus susceptibles de former des particules allongées lors de l'extrusion, tandis que les matériaux à faible viscosité peuvent former des particules plus courtes. Par conséquent, lors de la sélection d’un système de granulation par extrudeuse à vis, il est nécessaire de prendre en compte les caractéristiques du matériau et d’ajuster l’équipement et les paramètres du processus en conséquence. La viscosité est une mesure de la résistance du matériau à l'écoulement et affecte directement le comportement d'écoulement du matériau dans l'extrudeuse à vis et sa forme après extrusion. Les matériaux à haute viscosité nécessitent un cisaillement et une pression plus importants pour s'écouler pendant l'extrusion, ce qui peut entraîner l'étirement du matériau au niveau de l'orifice d'extrusion pour former des particules allongées. En revanche, les matériaux à faible viscosité sont plus susceptibles d’être extrudés sous une forme plus courte.

Outre les propriétés physiques et chimiques du matériau, d'autres paramètres de processus tels que la vitesse de la vis, la vitesse d'alimentation, la répartition de la température du cylindre, la pression d'extrusion, etc. ont également une influence importante sur la forme des particules. Ces paramètres doivent être coordonnés les uns avec les autres pour former la meilleure combinaison afin de garantir que le matériau est entièrement plastifié et mélangé pendant le processus d'extrusion tout en évitant un étirement excessif ou une déformation par cisaillement.

Le système de granulation de l'extrudeuse à vis contrôle le diamètre et la forme des particules grâce à la conception de modèles, au contrôle de la vitesse d'extrusion, au réglage du mécanisme de coupure et à l'optimisation des paramètres de vis et de processus. Dans les applications pratiques, un ajustement et une optimisation flexibles sont nécessaires en fonction des matériaux spécifiques et des besoins de production.